Шнек экструдера: Основное введение

Дата:2022-5-17 Автор:hcscrew

1.Что такое шнек экструдера?

Функция шнека экструдера заключается в том, чтобы резиновый материал постепенно переходил в линейное движение при вращательном движении шнека, толкал его к головке, взаимодействовал с корпусом, сжимал тепло, размягчал и перемешивал резиновый материал.

2.Основные знания

Винт состоит из резьбы и цилиндра. Шнек имеет длинные отверстия вдоль центральной линии для охлаждающей воды. Чтобы шнек не был вытолкнут силой реакции, возникающей при сжатии резины, конец шнека закреплен в подпятнике.

Диаметр винта немного меньше внутреннего диаметра стальной втулки корпуса, в результате чего между диаметром винта и внутренней поверхностью стальной втулки образуется зазор, который обычно регулируется в диаметре винта от 0,002 до 0,004 раза. Слишком маленький зазор приводит к “затиранию” шнека, износу и даже к проблеме застревания шнека; слишком большой зазор влияет на объем экструзии, низкую эффективность производства и качество продукта.

3.Характеристики резьбы шнека

Глубина резьбы и производственная мощность оборудования имеют прямую зависимость, глубина резьбы, при определенном давлении, экструдирует больше резины. Однако при этом трудно пластифицировать резину, а прочность шнека низкая. Глубина резьбы шнека обычно контролируется на уровне 0,18-0,25 диаметра шнека. Передняя поверхность резьбы должна быть перпендикулярна оси шнека, а противоположные поверхности передней поверхности должны иметь определенный наклон. Шнеки для экструдеров резины обычно представляют собой равномерно расположенные и неравномерно углубленные шнеки с двойной головкой, шаг – это горизонтальное расстояние между последовательными витками. Так вычисляется объем между шагами.

тгФ=L/πD

F = h (πD tgФ-e)

В формуле: Ф – наклон относительной поверхности винтовой движущей поверхности

L – шаг

D – диаметр винта

e – ширина верхней части резьбы

F – объем между шагами

Ширина пика резьбы обычно в 0,07 ~ 0,1 раза больше диаметра винта, при этом малые спецификации винтов для экструзионных машин имеют большие значения, а большие спецификации винтов для экструзионных машин имеют меньшие значения. Ширина пика резьбы не может быть слишком маленькой, а пик прочности не может быть слишком маленьким Слишком большой, уменьшит объем резьбы. Влияет на производительность, а также из-за тепла трения, вызванного сгоранием резины. Расстояние между витками резьбы обычно равно или немного больше диаметра винта.

Головка винта имеет три формы: плоскую, полукруглую и коническую. В настоящее время широко используется конический винт.

4.Соотношение длины и диаметра винта

Соотношение длины и диаметра шнека – это отношение длины L к диаметру D шнека. Отношение L/D шнека велико, то есть рабочая часть шнека длинная, хорошая пластификация резины, равномерное смешивание, резина под давлением, хорошее качество продукта. Однако, длинный шнек легко вызывает обгорание резины, трудности обработки шнека, увеличение мощности экструзии. Используется для горячего питания экструдирования дуба машины винт, как правило, взять длинный диаметр, чем 4 до 6 раз, используется для холодного питания экструдирования дуба машины винт, как правило, взять длинный диаметр, чем 8 до 12 раз.

5.Степень сжатия винта

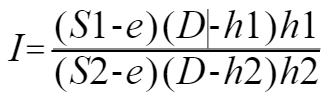

Винт в конце первого шага объем и из последнего шага объем соотношение, известное как коэффициент сжатия винта. Коэффициент сжатия рассчитывается следующим образом.

где: S1 – первый шаг на входном конце шнека мм

S2 – последний шаг на нагнетательном конце шнека мм

h1 – глубина винтовой канавки на подающем конце винта мм

h2 – глубина винтовой канавки на нагнетательном конце винта мм

D – диаметр винта мм

e – ширина верхней части резьбы мм

Коэффициент сжатия винта может быть получен несколькими способами.

1.изменение шага без изменения глубины винтовой канавки

2.изменение глубины паза без изменения шага

3.изменяется как шаг, так и глубина канавки.

Большинство заводов по производству проводов и кабелей из ПВХ ПЭ используют винт с одинаковым шагом и неравной глубиной. Коэффициент сжатия рассчитывается следующим образом: I = h1/h2.

Величина коэффициента сжатия оказывает большое влияние на качество продукта, коэффициент сжатия большой, герметичность резины высокая, поверхность гладкая. При слишком большой степени сжатия реакция резины на винт также слишком велика, в результате чего винт легко повреждается. Степень сжатия винта экструдированной резиновой машины обычно контролируется на уровне от 1,3 : 1 до 1,6 : 1.

Существует также винт разделительного типа. Этот винт находится в середине винта для добавления дополнительной резьбы. Шнек разделен на три секции: секцию заполнения, секцию плавления и секцию дозирования. Секция плавления – это средняя часть с дополнительной резьбой, секция подачи – это часть шнека от подачи до начала дополнительной резьбы, а секция дозирования – это часть шнека от головки до конца дополнительной резьбы.

6.Материал шнека экструдера

Шнек должен быть термостойким, износостойким и коррозионностойким. Поэтому при обработке шнек должен быть подвергнут термообработке, поверхностному хромированию или азотированию. Обычно используются такие материалы, как сталь 45Cr или 38CrMoAlA и т.д.

a. Сегментация

Движение материала в шнеке экструдера разделяется на три области исследования, и поэтому конструкция шнека часто сегментируется. Поскольку каждый сегмент представляет собой непрерывный канал, в реальном производстве не требуется разделять шнек на три секции, пока выполняются требования; на самом деле, некоторые шнеки имеют только две секции, а другие не имеют секций. Например, при экструзии нейлона, хорошего кристаллического материала, используется только секция заполнения и секция гомогенизации, при общей винтовой экструзии мягкого ПВХ пластика можно использовать всю секцию сжатия, без необходимости разделения на секцию заполнения и секцию гомогенизации.

Сегментация шнека разрабатывается эмпирически и в основном диктуется материалом. Длина загрузочной секции может составлять от 0 до 75% от общей длины шнека, причем у кристаллических полимеров она самая длинная, у твердых аморфных полимеров – самая короткая, а у мягких аморфных полимеров – самая короткая. Длина участка сжатия обычно составляет 50% от длины шнека, за исключением нейлона и мягких ПВХ пластиков, как описано выше. Для экструдирования полиэтилена длина гомогенизирующей секции должна составлять 20-25% от общей длины. Однако для некоторых термочувствительных материалов (например, ПВХ) не рекомендуется держать материал в этой секции слишком долго, и гомогенизирующую секцию можно не использовать. В некоторых высокоскоростных экструдерах 50% длины делится поровну.

b. Степень сжатия

Коэффициент сжатия, требуемый экструдером для различных полимеров, не установлен, но может иметь диапазон. Для разных видов сырья требуется разная степень сжатия. Например, при экструзии мягкого ПВХ-пластика, если материал гранулированный, степень сжатия шнека обычно составляет 2,5-3; если материал представляет собой комбинацию порошка, степень сжатия может составлять 4 5.

Степень сжатия может быть рассчитана следующими способами:

(1) колебание шага (равная глубина и неравный шаг). Преимущество этой структуры заключается в том, что когда степень сжатия относительно велика, прочность шнека не страдает. Однако недостатком является то, что обработка шнека затруднена, особенно вблизи конца шнека, когда угол спирали слишком мал, что приводит к неравномерному потоку материала и затрудняет производство гнездового материала.

(2) Глубина винтовой канавки варьируется (эквидистантная и неравная глубина). Преимуществами этого варианта являются простота изготовления и производства, широкая поверхность контакта между материалом и стволом и эффективная теплопередача. Недостатком является снижение прочности, поэтому при использовании длинных винтов и высоких коэффициентов сжатия следует уделять внимание.

(3) Шаг и глубина винтовой канавки также варьируются (неравный шаг и неравная глубина). Такой винт может быть изготовлен с максимальными преимуществами и минимальными недостатками, если он спроектирован соответствующим образом. Изометрические винты с неравной глубиной наиболее часто используются на практике благодаря простоте обработки и изготовления.

c. Отношение длины к диаметру L / D

Пластиковый экструдер экструзионного формования с различными пластмассами, шнек не может формировать все пластмассы. В соответствии с характеристиками сырья и, насколько это возможно, учитывать общность различных видов сырья для проектирования шнека, чтобы шнек мог экструдировать несколько пластмасс одновременно, что экономически целесообразно в промышленном производстве. Контррезьба на заднем конце шнека служит для предотвращения утечки материала.

Диаметр шнека, отношение длины шнека к диаметру L/D D означает внешний диаметр резьбы шнека. Эффективная длина винта L означает длину рабочей части винта. Эффективная длина винта отличается от его общей длины. Отношение L/D – это отношение эффективной длины винта к его диаметру. В первые годы существования экструдера шнек большого диаметра имел длину всего 12-16 дюймов. Отношение длины шнека экструдера к диаметру постепенно увеличивалось с расширением сектора формования и переработки пластмасс, и сейчас регулярно используются значения 15, 20, 25 и вплоть до 43.

Увеличение отношения L/D имеет следующие преимущества.

1) Достаточное давление шнека позволяет улучшить физико-механические свойства продукта.

2) Хорошая пластификация материала и лучший внешний вид продукта.

3) Производительность экструзии увеличивается на 20-40%. В то же время наклон характеристической кривой шнека с большим отношением L/D небольшой и плоский. И объем экструзии стабилен.

4) Способствует формованию порошка, например, экструзионная трубка для порошка ПВХ.

Однако увеличение отношения L/D затрудняет изготовление шнека и сборку шнека и ствола. В результате, отношение L/D не может продолжать расти бесконечно.

Резюме

Это основные аспекты шнеков экструдера. Чтобы получить лучший опыт работы со шнеком, наши клиенты должны знать некоторые основные общие сведения перед покупкой нового шнека. Пожалуйста, свяжитесь с HUACHEN Screw Barrel Factory для получения дополнительной информации о шнеках и запросите цену.

- Ведущая технология втулочных бочек с вкладышами SKD

- Запись выставки HUACHEN Screw

- Параметры ствола шнека

- Поток обслуживания заказов HUACHEN

- Профиль компании

- связаться с нами

- Технические инновации

- Технологический процесс шнека и бочки

СВЯЗАННОЕ СОДЕРЖАНИЕ О ВИНТЕ И БОЧКЕ

- Одинарный винт

- Винт HUACHEN, Чжоушань, Китай. Горячие продажи по всему миру

- Что такое биметаллический винтовой ствол?

- Конический винтовой цилиндр

- Что такое порошок кальция с высоким содержанием наполнителя?

- Как выбрать лучшую коническую двухшнековую конструкцию?

- Трубы из ПВХ: Что это такое? Где она используется?

- Какова структура и детали двухшнекового экструдера?