Как выбрать лучшую коническую двухшнековую конструкцию?

Дата:2022-7-11 Автор:hcscrew

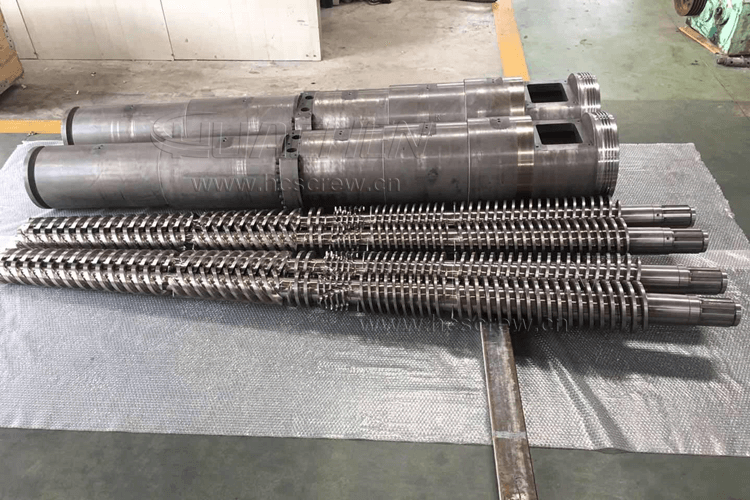

Клиенты часто спрашивают нас, почему шнек, который они использовали для экструзии своих товаров, не работает должным образом. На самом деле, конические шнеки используются в самых разных конструкциях. На первый взгляд, все они довольно похожи. Тем не менее, для нас, производителей конических двухшнековых шнеков, существует опыт обучения производству конических шнеков. В результате, HUACHEN винт будет кратко объяснить разницу между коническими двойной винт баррель структуры и особенности. И как выбрать лучшую коническую структуру ствола винта для ваших пластиковых изделий.

01 Характеристика различных конических двухшнековых винтовых структур ствола

1.Различия в обычных, низконаполненных и высоконаполненных структурах:

(1) винтовая кромка, форма винтовой канавки и коническая двухшнековая пара.

CaCO3 с низким содержанием наполнителя: большая винтовая кромка и зазор между винтовыми кромками.

CaCO3 с высоким содержанием наполнителя: малая винтовая кромка и зазор между винтовыми кромками. Цель – способствовать пластификации и увеличить силу сдвига.

(2) Функция каждой секции шнека:

Подача, сжатие, блокировка, смешивание, вентиляция и дозирование – наиболее типичные разделения для конических двухшнековых винтов.

Секция подачи: общая транспортная секция зазора между краями винта огромна, в то время как быстрая транспортировка мала. Состав CaCO3 также связан с формулой изготовления пластмассы.

Сжатие, блокировка, смешивание: основное влияние оказывает пластифицирующая способность хорошая или плохая. Если сначала происходит сжатие без блокировки, это может усилить пластификацию. Если существует блокирующий материал, он не подходит для высокого кальция. Когда смешивание и сжатие сочетаются, это обычно подходит только для низкого кальция.

Секция отвода: вы можете наблюдать за пластифицирующей способностью материала через вакуумный порт, есть гранулированный, порошковый материал и лента.

Секция дозирования: зазор между краями шнека большой, экструзия большая, и наоборот, она маленькая.

2. структурные особенности шнека с низким наполнителем, с высоким наполнителем:

Секция подачи, сжатия и смешивания шнека с низким наполнителем соединены вместе. Последний выступ подающей секции шнека уменьшается и становится секцией сжатия во время обработки. Затем секция сжатия получает два раунда блокирующего материала. Это делается для того, чтобы улучшить пластификацию. Зазор между кромками шнека в выпускной и дозирующей секциях должен быть увеличен.

Подача, блокировка, сжатие, блокировка, смешивание, вентиляция и дозирование – это семь этапов структуры шнека с высоким наполнителем. Это обеспечивает меньший зазор между секциями подачи и дозирования.

3. Структура термостатического контроля на стволе конического шнека

(1) Контроль температуры в конических шнеках:

a.внутренняя циркуляция – это автоматическая циркуляция дистиллированной воды.

b.внешняя циркуляция – контроль температуры шнека может быть отрегулирован для контроля температуры пластикового материала. Он защищает шнек на протяжении всего процесса запуска и производства, стабилизируя производство. Если продукт не используется, он должен обесцвечиваться.

(2)Контроль температуры на конической бочке:

Существует два типа систем охлаждения: воздушная и масляная. Система контроля температуры с масляным охлаждением лучше, чем система контроля температуры с воздушным охлаждением. Однако, масляный контур более легко засоряется во время работы. Он имеет более высокий процент отказов, чем воздушное охлаждение.

02 влияние структуры винта на продукцию из ПВХ полиэтиленовых труб

1, Требования к конической двухвинтовой структуре для формулы производства труб ПВХ с низким содержанием наполнителя (0-30% наполнителя, 30-80% наполнителя и 80-120% наполнителя):

Более 120 % наполнителя CaCO3: Зазор между кромками шнека в дозирующей секции должен быть небольшим. Если зазор между винтовыми кромками дозирующей секции большой, то сжатие будет недостаточным. После этого необходимо увеличить количество канавок в смесительной части. Количество канавок определяет эффект пластификации. Такой состав ПВХ-продукта обуславливает необходимость использования конического шнека с высоким содержанием кальция.

30-80% наполнителя CaCO3: Производится с использованием конического шнека с высоким содержанием кальция, но с меньшим зазором между подающей и дозирующей секциями.

0-30% CaCO3 наполнителя: Секция подачи, секция смешивания и секция сжатия соединены, однако, секция дозирования имеет больший зазор между кромками шнека.

2, влияние различных конструкций конических шнеков на переработку ПВХ изделий и их механические качества.

Для различных рецептур производства изделий из ПВХ требуются различные шнеки. При выборе структуры шнека необходимо учитывать количество CaCO3 в рецептуре пластикового изделия, а также количество смазочного материала. При большом количестве смазочного материала эффект пластификации слабый, но текучесть может быть значительно увеличена.

3, высокая формула производства наполнителя на баррель, шнек, материалы, термообработку и другие жизненные воздействия.

Срок службы короткий из-за высокой формулы производства наполнителя на стволе и шнеке. В среднем 100% порошок CaCO3 начинает изнашиваться через 5-6 месяцев.

В случае 80% CaCO3 порошка ниже, использование времени примерно через год начал изнашиваться. Синие линии, черные линии и другие проблемы качества. Износ бочки, в основном в вакуумном порту и дозирующей секции выше. Шнек, в дополнение к подающей секции, имеет различные уровни износа. Износ ствола, дозирующей секции шнека и сплава сравнительно лучше, чем у обычной конструкции. Однако период использования не превышает двух лет.

Выше приведено краткое описание многих конических двухвинтовых конструкций ствола. Если вы хотите узнать больше о конических двухвинтовых шнеках и запросить цену, пожалуйста, свяжитесь с нами HUACHEN Screw Barrel Factory.

- Ведущая технология втулочных бочек с вкладышами SKD

- Запись выставки HUACHEN Screw

- Параметры ствола шнека

- Поток обслуживания заказов HUACHEN

- Профиль компании

- связаться с нами

- Технические инновации

- Технологический процесс шнека и бочки

СВЯЗАННОЕ СОДЕРЖАНИЕ О ВИНТЕ И БОЧКЕ

- Одинарный винт

- Винт HUACHEN, Чжоушань, Китай. Горячие продажи по всему миру

- Что такое биметаллический винтовой ствол?

- Конический винтовой цилиндр

- Что такое порошок кальция с высоким содержанием наполнителя?

- Как выбрать лучшую коническую двухшнековую конструкцию?

- Трубы из ПВХ: Что это такое? Где она используется?

- Какова структура и детали двухшнекового экструдера?