о нас

Параметры ствола шнека

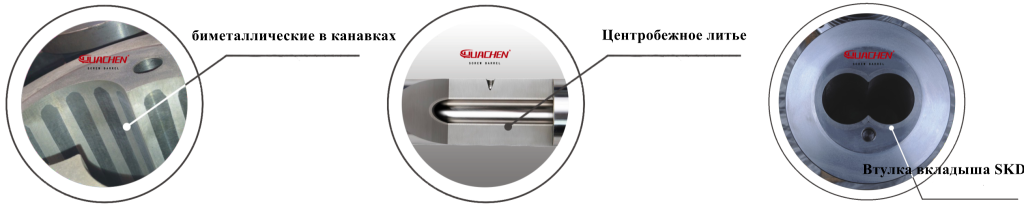

Базовая обработка винтовых бочек

1. Основной материал: премиум 38CrMoAlA, UNS K24065, SACM645, 41CrAlMo7-10, SKD11, SKD61

2. Плазменная наплавка уязвимых участков биметаллическим покрытием: биметалл на основе Fe, биметалл на основе Ni-, биметалл на основе Co, биметалл на основе NiCo, карбид вольфрама / биметалл на основе вольфрама.

3. Уровень биметалла карбида вольфрама: Уровень A – содержит вольфрам 40%, Уровень B – содержит вольфрам 25%, Уровень C – содержит вольфрам 9.5%.

4. Центробежно-литой сплав Материал основы для стволов: незакаленная сталь S38MnSIV.

Обработка поверхности винтовых бочек

1. Твердость после закалки и отпуска: HB 240-280

2. Слой плазменного азотирования: 0,6-0,8 мм

3. Время азотирования: более 120 часов

4. Твердость поверхности ствола винта при азотировании: HV 1000-1100 (HRC 56-65).

5. Хрупкость ствола азотированного винта: менее I класса.

6. Шероховатость поверхности ствола винта: Ra 0,4 мкм

7. Линейность винта: ≤ 0,015 мм.

8. Толщина слоя твердого хромирования (опционально): 0,05-0,10 мм

9. Твердость слоя твердого хромирования (опционально): ≥ HV 950

Биметаллическая обработка

1. Центробежное литье слоев сплава твердость барреля: HRC 50-62

2. Центробежное литье слоев сплава Толщина ствола: 1,5-3,0 мм с каждой стороны

3. Напыление плазменных биметаллических покрытий поверхностная твердость: HRC ≥ 61

4. Распыление плазменных биметаллических покрытий глубина: 2-4 мм

Ствол с гильзой из быстрорежущей стали со сталью SKD

1. Твердость поверхности втулки из стали SKD: ≥ HRC 62

2. Толщина втулки-вкладыша SKD: 6-10 мм

Пластиковые материалы, подходящие для ствола шнека, включают:

1. Общие пластмассы

2. ABS, PA, PC, PE, PET, PP, PS, EVA, PU, PVC, U-PVC, C-PVC, WPC, SPC и т.д.

3. PA + GF (стекловолокно)

4. Огнестойкие армированные пластики

5. Модифицированные инженерные пластики

6. Все виды смешанных переработанных материалов (в виде лома или гранул) и т.д.

Биметаллический винт HUACHEN и материалы на основе бочки

Нитридная сталь 38CrMoAlA – это высококачественная нитридная сталь с отличной износостойкостью, усталостной прочностью и прочностью.

38CrMoAlA имеет высокую поверхностную твердость, износостойкость и усталостную прочность после азотирования, а также высокую жаропрочность и коррозионную стойкость.

Шнек и ствол высококачественных китайских экструдеров в основном изготавливаются из 38CrMoAlA. Шнек и ствол различного происхождения, 38CrMoAlA и обычные марки стали каждой страны имеют сопоставимые свойства и могут быть заменены для покупателей во всем мире.

Сравнение составов 38CrMoAlA, UNS K24065, SACM645, 41CrAlMo7-10:

| Страна | Китай | США | Япония | Германия |

| Стандарт | GB/T3077 | SAE 6470 | JIS G4053 | DIN EN 10085 |

| Марка стали | 38CrMoAlA | 135 Mod UNS K24065 | SACM645 (SACM1) | 1.8509 41CrAlMo7-10 |

| C | 0.35~0.42 | 0.38~0.43 | 0.40~0.50 | 0.38~0.45 |

| Si | 0.20~0.45 | 0.20~0.40 | 0.15~0.50 | ≤0.40 |

| Mn | 0.30~0.60 | 0.50~0.80 | ≤0.60 | 0.40~0.70 |

| F | ≤0.035 | ≤0.025 | ≤0.030 | ≤0.025 |

| S | ≤0.035 | ≤0.025 | 0.030 | ≤0.035 |

| Cr | 1.35~1.65 | 1.40~1.60 | 1.30~1.70 | 1.50~1.80 |

| Mo | 0.15~0.25 | 0.30~0.40 | 0.15~0.35 | 0.20~0.35 |

| Al | 0.70~1.10 | 0.95~1.30 | 0.70~1.20 | 0.80~1.20 |

Некоторые производители винтов и стволов используют материал 40Cr вместо 38CrMoAlA, который трудно отличить по внешнему виду, но качество которого значительно отличается.

Процесс термической обработки основных материалов винтовой бочки от HUACHEN:

| Пункт | Температура ℃ | Охлаждение | Твердость HRC |

| Отжиг | 840~870 | охлаждение печи | ≤229HB |

| Нормализация | 930~970 | Воздушное охлаждение | – |

| Закалка | 940 | Масло | >56 |

| Темперирование | 150~200 | Вода или масло | 51~56 |

| 300~400 | Вода или масло | 45~51 | |

| 500~550 | Вода или масло | 35~39 | |

| 600~650 | Вода или масло | 28~31 |

Азотирование материала бочкового винта HUACHEN

Основной целью азотирования азотированной стали является повышение ее износостойкости. Твердость стали 38CrMoAlA после азотирования может достигать HV1000 или выше, а слой закалки может достигать 0,7 мм или более.

Процесс азотирования винтового ствола обычно выглядит следующим образом: черновая обработка → закалка → чистовая обработка → снятие напряжения → тонкая шлифовка → азотирование → тонкая шлифовка → сборка

Прочностные характеристики бочкообразного винта обеспечиваются этими 8 операциями. Однако некоторые производители могут пропустить процессы раннего отпуска и снятия напряжения. Продукт будет почти незаметен, но влияние на срок службы винта будет значительным. Кроме того, поскольку все 8 операций требуют времени, для производства высококачественного бочкообразного винта необходимо достаточно времени.

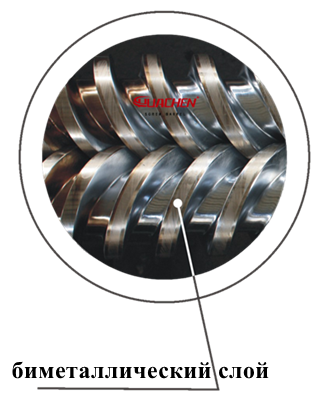

Процесс изготовления биметаллического шнека и бочки

На основе бочкообразного винта, обработанного азотированием, бочкообразный винт обрабатывается сварочной наплавкой сплава для эффективного повышения срока службы, но стоимость также будет выше.

Процесс обработки биметаллического шнека

Процесс обработки: Используя сплав STELLITE, винт имеет шлицы на поверхности зубцов винта, сваривается распылением и инкрустируется сплавом. Компания HUACHEN использует самостоятельно разработанный процесс обработки с помощью сварки распылением, лидируя среди аналогов.

Положение напыления на экструзионных шнеках.

1. Напыление биметаллического покрытия на зубцы шнека.

2. Полное покрытие сплавом на нижнем диаметре шнека

3. Покрытие хромом, титаном и другими специальными сплавами

Процесс обработки биметаллической или легированной бочки

Процесс обработки: Используется сплав X-ALLOY или сплав BRUX.

1. Обработка сплава с пазами

2. Обработка центробежным литьем внутреннего отверстия ствола

3. Обработка ствола втулки-вкладыша из сплава